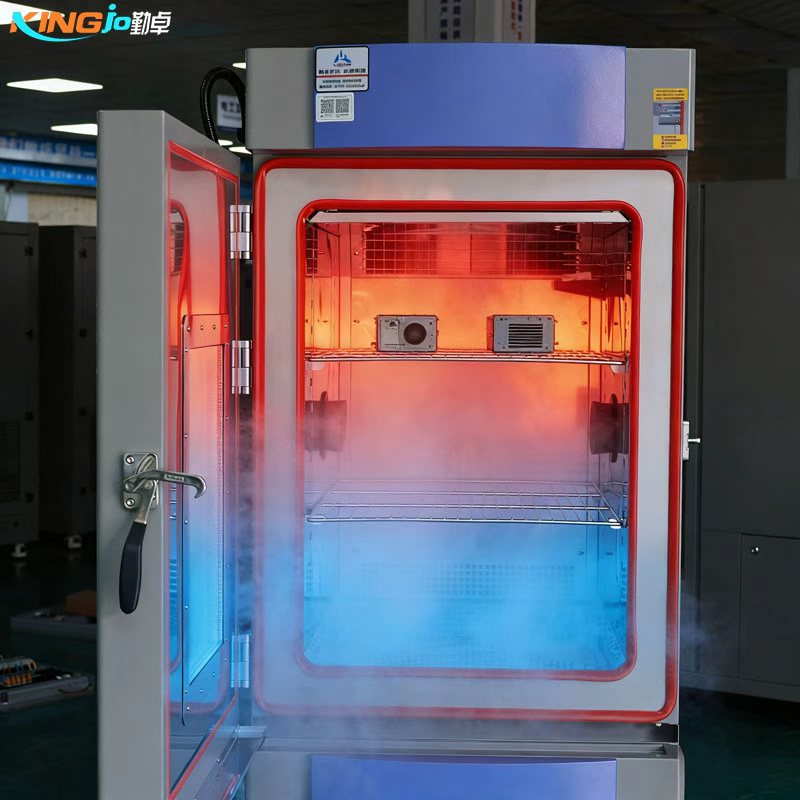

产品在高低温极端温度试验:筑牢品质防线,释放核心竞争优势

在科技迭代加速、应用场景多元化的当下,产品的环境适应性已成为决定市场竞争力的关键指标。从热带酷暑的户外设备到寒带严寒的工业器械,从高空低温的航空组件到密闭高温的电子元件,产品能否在极端温度环境下稳定运行,直接关系到用户体验、使用安全与品牌口碑。而通过高温、低温两种极端温度下的试验,正是保障产品品质、挖掘产品潜力的核心手段,其蕴含的多重优势,更是企业实现高质量发展的重要支撑。

一、提前暴露隐患,降低市场返修与召回风险

产品在常规环境下的性能表现,往往无法反映其在极端温度中的真实状态。高温环境可能导致材料老化、组件变形、电路短路、密封失效等问题;低温环境则易引发油脂凝固、橡胶脆裂、电池容量衰减、信号传输中断等故障。若这些问题在产品投入市场后才暴露,不仅会增加售后返修成本,更可能因批量故障引发产品召回,给企业带来沉重的经济损失和品牌信誉危机。

高低温极端温度试验通过模拟产品可能面临的最恶劣温度环境,能在研发阶段或量产前精准捕捉潜在缺陷。例如,电子设备经过60℃以上高温老化试验,可快速筛选出寿命较短的电子元件;新能源汽车电池在-30℃低温试验中,能直观检测出续航能力衰减程度。提前发现并解决这些问题,可大幅提升产品出厂合格率,从根源上降低市场返修与召回风险,为企业节省大量售后成本。

二、优化产品设计,提升核心性能与环境适应性

高低温极端温度试验不仅是“挑错”的过程,更是优化产品设计的重要依据。通过对试验数据的分析,研发人员能清晰掌握不同材料、组件在极端温度下的性能变化规律,进而针对性地改进产品结构、选用更适配的材料。

比如,在户外通信设备的研发中,通过高温(70℃)和低温(-40℃)循环试验,发现原有外壳材料在极端温差下易出现开裂,研发团队便更换为耐高低温的工程塑料,同时优化密封结构,提升设备的防尘防水与温度适应能力;在工业传感器的研发中,通过低温试验发现传感器灵敏度下降,便通过改进电路设计、选用低温性能更优的芯片,让传感器在严寒环境下仍能精准采集数据。借助极端温度试验的反馈,产品设计不断迭代完善,核心性能与环境适应性显著提升,能够更好地满足不同地域、不同场景的使用需求。

三、增强品牌信任,提升市场竞争力与用户认可度

在消费升级的背景下,用户对产品品质的要求越来越高,“耐不耐用”“能不能适应复杂环境”已成为重要的选购考量因素。而经过高低温极端温度试验的产品,相当于拥有了“品质背书”,能让用户更安心。

企业在市场推广中,若能主动告知用户产品经过了严格的高低温极端环境测试,比如“产品通过-50℃至80℃极端温度考验,续航稳定无衰减”“户外灯具经72小时高温老化试验,亮度持久不衰减”,这些信息能直观展现产品的可靠性,有效区别于同类竞品,增强品牌的可信度。对于B端市场而言,如工业设备、汽车零部件等领域,客户在采购时更注重产品的环境适应性,通过高低温试验的产品更易通过客户的资质审核,获得采购订单;对于C端市场,可靠的品质能提升用户使用体验,减少投诉,促进口碑传播,进而提升产品的市场占有率与用户认可度。

四、契合行业标准,突破市场准入壁垒

在诸多行业中,高低温环境适应性测试是产品进入市场的强制性要求,如汽车、航空航天、电子电器、医疗器械等。相关监管部门或行业协会制定了明确的标准,要求产品必须通过指定温度范围的极端环境试验,才能获得市场准入资格。

例如,汽车零部件需符合ISO 16750等标准,其中明确规定了高低温试验的温度范围和试验流程;航空航天产品需满足MIL-STD-810等标准,承受更严苛的高低温极端环境考验;电子电器产品需通过GB/T 2423等国家标准中的高低温试验,才能获得3C认证。企业开展高低温极端温度试验,不仅是满足产品品质提升的内在需求,更是契合行业标准、突破市场准入壁垒的必要举措。只有通过这些强制性测试,产品才能合法进入市场流通,为企业拓展市场版图扫清障碍。

五、结语

高温与低温极端温度试验,是产品品质的“试金石”,更是企业高质量发展的“助推器”。它既能帮助企业提前规避风险、优化产品设计,又能增强品牌信任、突破市场壁垒。在当前激烈的市场竞争中,重视并开展高低温极端温度试验,将产品的可靠性落到实处,才能让产品在复杂多变的环境中站稳脚跟,赢得用户的长期信赖,实现企业的可持续发展。