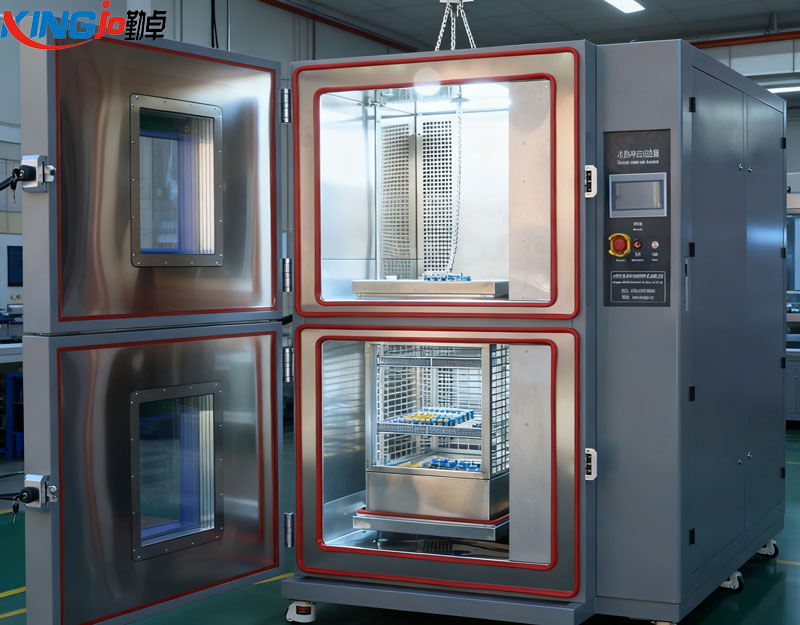

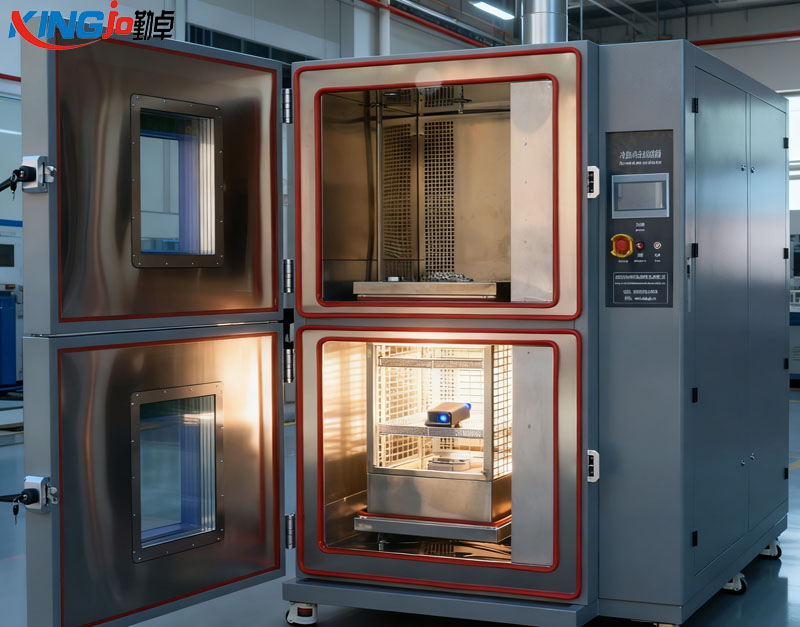

冷热冲击试验箱对产品试验的显著效果

冷热冲击试验箱作为模拟极端温度变化环境的核心试验设备,其核心价值在于通过快速、剧烈的温度交替循环,精准暴露产品在实际应用中可能遭遇的温度应力隐患,最终为产品品质优化、可靠性提升提供科学依据。具体而言,其对产品试验的显著效果可分为以下几个核心维度:

一、精准筛查产品潜在缺陷,提前规避失效风险

在自然环境中,产品面临的温度变化往往较为缓和,而冷热冲击试验箱可实现短时间内(通常数秒至数分钟)的极端温差切换(如-70℃~150℃甚至更宽范围),这种剧烈的温度应力会急剧放大产品内部的隐性缺陷。例如,材料热胀冷缩系数不匹配导致的结合松动、焊接点虚焊或脱焊、封装材料开裂、线路板翘曲等问题,在常规环境下可能长期潜伏,而在冷热冲击试验中会快速显现。通过该试验,可在产品量产前或投入市场前精准筛查出这类缺陷,避免产品在实际使用中(如户外设备遭遇昼夜极端温差、车载产品经历冬季启动与夏季高温切换等场景)出现突发失效,大幅降低后期维修、召回成本。

二、验证产品环境适应性,保障全场景可靠运行

不同应用场景的产品需应对多样化的温度波动挑战,如航空航天设备需承受高空低温与机身发热的快速切换、电子消费品可能经历从寒冷户外进入温暖室内的温差变化、汽车零部件需适应冬季低温启动与夏季暴晒高温的循环冲击。冷热冲击试验箱通过模拟这类极端温度交替环境,可直观验证产品在极限温度变化条件下的性能稳定性。试验后,通过检测产品的电气性能、机械性能、密封性能等核心指标,判断其是否能满足目标应用场景的环境要求,确保产品在复杂温度环境中依然能稳定、可靠地发挥功能,提升用户使用体验。

三、优化产品设计与材料选型,提升核心竞争力

冷热冲击试验不仅是产品合格性的“检验器”,更是产品设计优化的“助力器”。在产品研发阶段,通过对不同设计方案、不同材料组合的样品进行冷热冲击试验,可对比分析各方案的温度应力耐受能力,找出设计中的薄弱环节(如结构应力集中部位、材料耐温性不足等)。基于试验结果,研发人员可针对性地优化产品结构设计、更换更适配的材料(如选用热稳定性更好的高分子材料、匹配度更高的金属合金等)、改进工艺流程(如优化焊接工艺、提升封装密封性等),从而提升产品的整体可靠性与耐久性。通过试验驱动的设计优化,可减少产品研发迭代周期,降低研发成本,同时打造出更具市场竞争力的高品质产品。

四、符合行业标准与法规要求,助力市场准入

在航空航天、汽车、电子电器、医疗器械等多个行业,产品上市前需满足严格的环境可靠性试验标准(如IEC、MIL-STD、GB/T等相关标准),其中冷热冲击试验是核心项目之一。冷热冲击试验箱可精准匹配各类行业标准的试验参数要求,为产品提供符合规范的试验数据支撑。通过完成标准要求的冷热冲击试验并出具合格报告,产品才能顺利通过行业认证,获得市场准入资格。这一过程不仅是产品合规性的必要保障,也能增强客户对产品品质的信任度,为产品开拓市场奠定基础。

五、评估产品使用寿命,为质量管控提供数据支撑

温度变化是加速产品老化的关键因素之一,冷热冲击试验可通过加速温度循环的方式,模拟产品长期使用过程中的温度应力累积效应,从而快速评估产品的使用寿命。通过设定不同的试验循环次数,观察产品性能随试验次数的衰减规律,可推算出产品在正常使用环境下的预期使用寿命,为产品的质量管控、质保期限设定提供科学的数据依据。同时,针对试验中出现的老化失效问题,可追溯根源并优化生产工艺,进一步提升产品的长期稳定性。

综上,冷热冲击试验箱通过精准暴露缺陷、验证环境适应性、优化设计选型、保障合规准入、评估使用寿命等显著效果,贯穿了产品研发、生产、认证的全流程,是提升产品可靠性、保障市场竞争力的核心试验设备。