凡正工频振动台:芯片振动测试的核心技术优势,赋能可靠性升级

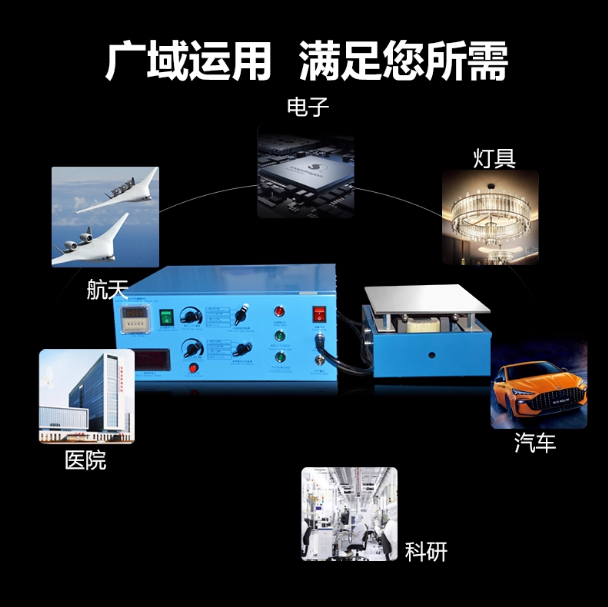

在芯片从研发到量产的全生命周期中,振动可靠性测试是规避批量失效风险的关键环节。汽车电子芯片需耐受发动机振动与路面颠簸,航空航天芯片要抵御发射阶段的极端冲击,工业控制芯片则需适应电机运转的持续振动——这些场景的可靠性验证,都离不开专业的振动测试设备。凡正工频振动台凭借三十余年技术沉淀,在芯片振动测试领域形成了精准、高效、稳定的核心优势,成为华为、比亚迪等头部企业的信赖之选。

高频精准激振,捕捉芯片微观缺陷

芯片的可靠性隐患往往隐藏在微观结构中,如BGA封装的焊球虚焊、引线框架的隐性裂纹、封装胶体的分层等,传统测试手段难以有效识别。凡正工频振动台采用日本优质矽钢片与台湾精密铜线打造激振系统,配合自主研发的闭环控制系统,可实现1000Hz高频振动输出,频率控制精度达±0.1Hz,长期运行无漂移,能精准激发芯片内部微观缺陷的力学响应。

针对车规芯片常见的焊点疲劳问题,设备通过模拟实际工况中的振动应力,在48小时内即可完成100万次循环测试,成功捕捉焊球在高频振动下的疲劳扩展过程,相比传统测试效率提升3倍以上。这种精准激振能力不仅符合AEC-Q100、MIL-STD-883等国际标准要求,更能为芯片设计优化提供直接的失效数据支撑,从源头降低终端产品故障风险。

三轴同步振动,还原真实工况环境

芯片在实际应用中承受的并非单一方向振动,而是多维度复合应力——如车载芯片同时受到垂直方向的路面颠簸与水平方向的车身晃动,航空芯片则需应对三维空间的振动冲击。凡正工频振动台创新实现“同一台面、六度空间振动”技术,支持X、Y、Z三轴独立或同步振动,可精准复现“垂直+水平”“正弦扫频+随机振动”等复杂场景,完全贴合芯片的实际工作环境。

在某航空芯片测试项目中,设备通过三轴随机振动(总均方根加速度5g)与温度循环(-55℃至125℃)的复合测试方案,2小时内完成100次温振循环,精准定位到封装材料在热-力耦合作用下的分层问题,避免了后续量产中的批量性失效。这种多维度测试能力,使设备可适配消费电子、汽车电子、航空航天等20余个行业的芯片测试需求,兼容性远超传统单轴振动设备。

抗干扰与智能化,保障测试数据可靠

芯片测试对电磁环境要求严苛,传统振动设备的强电磁场易干扰芯片电性能信号,导致测试数据失真。凡正工频振动台针对性开发抗干扰电路设计,通过电磁屏蔽与信号隔离技术,将测试过程中的电磁干扰控制在最低范围,确保带电振动测试时芯片输出信号的稳定性——在车载毫米波雷达芯片测试中,可实现77GHz高频信号传输误差小于0.1%,完全满足动态性能测试需求。

设备搭载自主研发的“CIMS+FCS”智能控制系统,支持定频、扫频、随机PSD等多模式测试,内置ISO 2247、IEC 60068等国际标准测试模板,一键即可启动标准化测试流程。同时,系统具备实时数据采集与AI分析功能,可自动记录振动过程中的加速度、频率等参数,生成可视化测试报告,故障定位精度达引脚级,大幅降低人工数据分析成本。

高性价比与全周期服务,降低测试门槛

针对中小芯片企业的测试需求,凡正工频振动台在保障性能的同时实现高性价比突破,推出从20L小型台面到150cm大型台面的多规格机型,负载能力覆盖50kg至100kg,可适配从芯片裸片到模组的全尺寸测试需求。相比进口设备,采购成本降低40%以上,让中小企业也能开展高标准振动测试。

凡正建立了“2小时电话响应、2天内上门维修”的全生命周期服务体系,为客户提供免费安装调试、操作培训与预防性维护计划。例如为光宇国际集团定制的芯片测试方案,不仅优化了设备参数,更通过长期维保服务将设备使用寿命延长至10年以上,后期运维成本降低30%。这种“设备+服务”的模式,让芯片企业在测试环节实现降本增效。

结语:以技术沉淀守护芯片可靠性底线

从消费电子到航空航天,芯片的可靠性直接决定终端产品的品质与安全。凡正工频振动台以三十余年的振动技术积累,通过高频精准激振、三轴场景还原、智能抗干扰设计与全周期服务,为芯片振动测试提供了一体化解决方案。无论是车规芯片的AEC-Q100认证,还是军工芯片的严苛可靠性测试,凡正都以稳定的性能与专业的服务,成为芯片企业从研发到量产的可靠伙伴,助力“中国智造”的可靠性升级。